-

Model:

2025-12-19

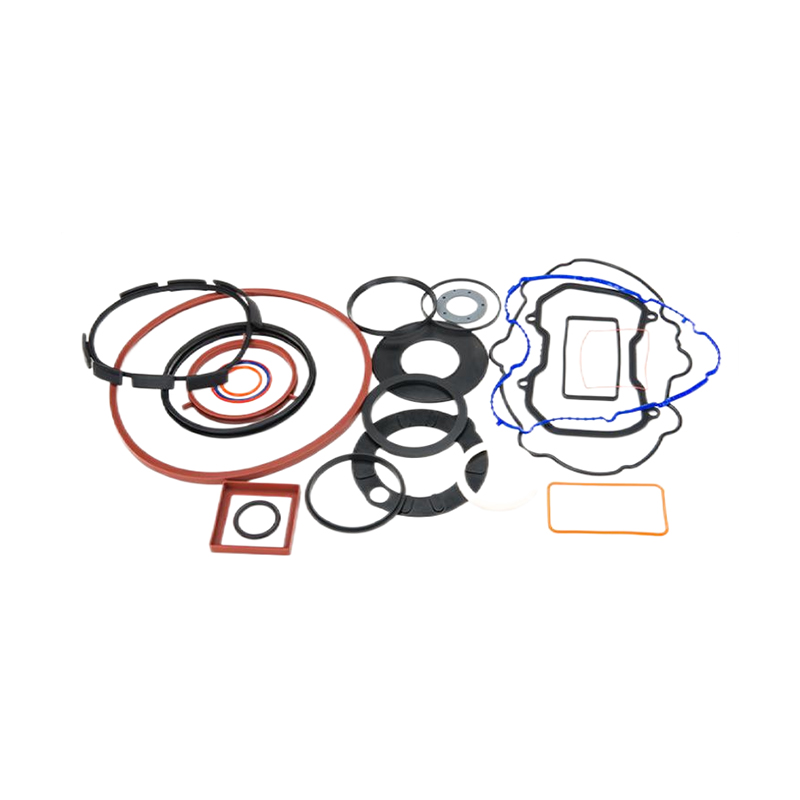

Dalam dunia komponen perindustrian yang luas, beberapa elemen adalah kritikal secara universal tetapi sering diabaikan seperti meterai getah yang sederhana. Halangan kejuruteraan tersuai ini berdiri sebagai penjaga senyap terhadap kebocoran, pencemaran, kehilangan tekanan dan kemasukan alam sekitar. Perjalanan daripada konsep kepada pengedap getah tersuai yang boleh dipercayai dan berprestasi tinggi melibatkan interaksi sains bahan yang canggih, kejuruteraan ketepatan dan ujian yang ketat. Panduan komprehensif ini menyelidiki secara mendalam tentang niche khusus adat meterai getah , meneroka pertimbangan utama untuk pemilihan, nuansa pembuatan, dan peranan penting mereka merentas pelbagai sektor. Kami juga akan mengkaji keupayaan pengeluar bersepadu seperti Jiaxing Tosun Rubber&Plastic Co., Ltd., yang mempunyai kemudahan 15,000 meter persegi dan pasukan lebih 250 profesional, termasuk 12 jurutera reka bentuk dan formulasi acuan yang berdedikasi, menunjukkan kedalaman teknikal yang diperlukan untuk mengubah spesifikasi pelanggan menjadi pengedap yang berfungsi tanpa cela.

Pengedap getah tersuai jauh sekali daripada menjadi barang generik yang luar biasa. Ia adalah komponen ketepatan yang direka bentuk untuk menyelesaikan cabaran tertentu dalam sampul operasi yang ditentukan. Fungsi utamanya adalah untuk mencipta penghalang yang selamat dan tahan lama antara dua atau lebih permukaan, pemasangan atau persekitaran. Penghalang ini selalunya mesti berfungsi dalam keadaan yang melampau, itulah sebabnya aspek "adat" tidak boleh dirunding untuk kebanyakan aplikasi perindustrian. Cincin O standard mungkin mencukupi untuk lekapan air tekanan rendah, tetapi mesin kritikal, sistem automotif atau peralatan aeroangkasa memerlukan pengedap yang disesuaikan dengan dimensi tepat, sifat bahan dan kriteria prestasi.

Had pengedap standard menjadi jelas apabila berhadapan dengan cabaran kejuruteraan dunia sebenar. Pengedap mungkin perlu mengekalkan fleksibiliti pada -40°C, menahan bahan kimia yang agresif pada 150°C, atau menahan geseran dinamik yang berterusan untuk berjuta-juta kitaran. Pengedap generik direka untuk keadaan sederhana dan media biasa. Apabila digunakan pada senario khusus, ia boleh gagal lebih awal, yang membawa kepada kegagalan sistem bencana, masa henti yang mahal dan bahaya keselamatan. Keputusan untuk melabur dalam meterai tersuai ialah keputusan untuk kebolehpercayaan, jangka hayat dan jumlah kos pemilikan. Ia merupakan pilihan kejuruteraan yang mengutamakan integriti sistem berbanding penjimatan kos jangka pendek pada komponen.

Proses mencipta meterai tersuai adalah usaha kejuruteraan bersama. Ia bermula dengan pemahaman yang menyeluruh tentang "syarat sempadan" aplikasi. Jurutera mesti mempertimbangkan bukan sahaja diameter dalam dan luar, tetapi juga daya pengedap, reka bentuk kelenjar, keperluan set mampatan, dan sifat permukaan yang dimeterai. Sebagai contoh, meterai untuk aci berputar (dinamik) mempunyai keperluan reka bentuk yang berbeza secara asasnya daripada meterai untuk sambungan bebibir statik. Bahan mesti dipilih bukan sahaja untuk keserasian kimianya tetapi juga untuk rintangan penyemperitan, kebolehtelapan, dan ciri-ciri penuaan jangka panjang di bawah persekitaran perkhidmatan tertentu.

Inti prestasi mana-mana meterai getah terletak pada komposisi bahannya. Memilih elastomer yang salah adalah punca paling biasa kegagalan meterai. Pilihannya ialah keseimbangan kompleks sifat fizikal, rintangan kimia, julat suhu, dan kos. Setiap polimer asas menawarkan profil yang unik, menjadikannya sesuai untuk satu set cabaran yang berbeza.

Berikut ialah gambaran keseluruhan perbandingan bahan elastomer utama yang digunakan dalam pembuatan meterai tersuai:

| Jenis Elastomer | Julat Suhu (Anggaran) | Kekuatan Utama | Aplikasi Biasa | Kelemahan |

|---|---|---|---|---|

| Getah Nitril (NBR) | -40°C hingga 120°C | Rintangan yang sangat baik terhadap minyak, bahan api dan gris; rintangan lelasan yang baik. | Sistem bahan api automotif, pengedap hidraulik, peralatan medan minyak. | Rintangan yang lemah terhadap ozon, cahaya matahari, dan luluhawa. |

| Fluoroelastomer (FKM/Viton®) | -20°C hingga 200°C | Rintangan kimia dan haba yang luar biasa; kebolehtelapan gas rendah. | Aeroangkasa, pemprosesan kimia, automotif suhu tinggi. | Kos yang lebih tinggi; fleksibiliti suhu rendah yang lemah. |

| Getah Silikon (VMQ) | -60°C hingga 225°C | Julat suhu yang sangat luas; fleksibiliti yang sangat baik; penebat elektrik yang baik. | Makanan & peranti perubatan, gasket suhu tinggi/rendah, pengedap perkakas. | Kekuatan tegangan rendah; rintangan lelasan yang lemah. |

| Monomer Etilena Propilena Diena (EPDM) | -50°C hingga 150°C | Rintangan unggul terhadap air, wap, ozon, dan luluhawa. | Kepungan elektrik luar, sistem penyejukan, pelucutan cuaca automotif. | Rintangan yang lemah terhadap kebanyakan minyak dan hidrokarbon. |

| Sebatian diisi Polytetrafluoroethylene (PTFE). | -200°C hingga 260°C | Kelalaian kimia hampir universal; geseran yang sangat rendah. | Pengedap kimia yang agresif, sistem ketulenan ultra tinggi, pengedap dinamik tidak dilincirkan. | Boleh terdedah kepada merayap; memerlukan reka bentuk kelenjar yang tepat. |

Seperti yang ditunjukkan oleh jadual, pilihan antara Nitril dan FKM, sebagai contoh, adalah jelas. Pengedap getah nitril untuk sistem bahan api ialah piawaian industri untuk rintangan petrol dan diesel pada suhu sederhana, menawarkan keseimbangan prestasi dan kos yang luar biasa. Sebaliknya, untuk aplikasi yang melibatkan asid panas dan agresif, FKM akan menjadi pilihan yang jelas walaupun harganya lebih tinggi, kerana Nitril akan merosot dengan cepat. Matriks keputusan ini menggariskan sebab pengeluar seperti Jiaxing Tosun Rubber&Plastic Co., Ltd. menggaji jurutera formulasi yang berdedikasi. Kepakaran mereka membolehkan mereka bukan sahaja memilih polimer asas tetapi juga untuk memperhalusi kompaun dengan pengisi, pemplastik dan agen pengawetan khusus untuk memenuhi spesifikasi pelanggan yang tepat untuk kekerasan, set mampatan atau warna.

Setelah bahan ditentukan, penciptaan fizikal meterai melalui pengacuan ketepatan adalah fasa kritikal seterusnya. Kualiti acuan dan proses pengacuan yang dipilih secara langsung memberi kesan kepada ketepatan dimensi meterai, kemasan permukaan dan integriti dalaman—faktor yang penting untuk gasket getah silikon suhu tinggi dan semua meterai ketepatan.

Tiga teknik pembuatan yang paling lazim ialah Pengacuan Mampatan, Pengacuan Suntikan, dan Pengacuan Pemindahan. Setiap satu mempunyai kelebihannya dan dipilih berdasarkan geometri meterai, jumlah pengeluaran dan bahan.

Acuan itu sendiri adalah karya agung kejuruteraan ketepatan. Pereka bentuk acuan mesti mengambil kira pengecutan bahan semasa pengawetan, pengudaraan untuk membolehkan gas keluar, dan penempatan pagar dan pelari (untuk acuan suntikan/pindah) untuk memastikan pengisian seragam. Bagi syarikat seperti Jiaxing Tosun, dengan pasukannya yang terdiri daripada 12 jurutera reka bentuk acuan, keupayaan untuk mereka bentuk acuan dengan cepat dan tepat daripada lukisan atau sampel pelanggan adalah kecekapan teras. Keupayaan prototaip dan perkakas yang pantas inilah yang membolehkan pengeluaran penyelesaian yang benar-benar tersuai yang cekap, memastikan pengedap akhir sepadan dengan niat reka bentuk dengan sempurna.

Penggunaan pengedap getah tersuai merangkumi hampir setiap sektor industri moden. Setiap sektor membentangkan satu set cabaran unik yang mendorong keperluan reka bentuk dan bahan tertentu.

Industri ini ialah pengguna utama pengedap tersuai, menuntut penyelesaian yang boleh menahan suhu bawah hud yang keras, pendedahan berterusan kepada bahan api dan pelincir, dan pergerakan dinamik. Pengedap ditemui dalam enjin (pengedap batang injap, gasket), transmisi, sistem suntikan bahan api, komponen elektrifikasi, dan di seluruh casis dan badan kenderaan. Dorongan untuk kenderaan elektrik (EV) mewujudkan permintaan baharu untuk pengedap yang melindungi komponen voltan tinggi dan mengurus antara muka terma dalam pek bateri. Keperluan untuk Pengedap pintu getah span EPDM adalah asas kepada sektor ini, menyediakan penutupan yang fleksibel, tahan lama dan ketat cuaca yang diperlukan untuk keselesaan penumpang dan integriti kenderaan. Pengedap ini mesti menahan set mampatan kekal (jadi pintu sentiasa tertutup rapat), tahan degradasi UV, dan kekal fleksibel dalam keadaan beku.

Dalam alam ini, anjing laut menghadapi tekanan yang melampau, gerakan salingan atau berputar, dan potensi pencemaran. Pengedap rod silinder hidraulik ialah contoh sempurna bagi aplikasi tersuai berkepentingan tinggi. Ia mesti mengandungi cecair di bawah tekanan yang boleh melebihi 5,000 psi, menghalang bahan cemar luaran daripada memasuki silinder, dan mempamerkan geseran minimum untuk memastikan operasi yang cekap. Pilihan bahan—selalunya poliuretana atau sebatian khusus—dan reka bentuk bibir adalah kritikal. Kegagalan di sini boleh menyebabkan kebocoran bendalir hidraulik, kehilangan tekanan sistem, kerosakan komponen dan bahaya alam sekitar. Pengilang yang berkhidmat dalam bidang ini mesti mempunyai protokol ujian yang mantap untuk mengesahkan prestasi pengedap di bawah keadaan operasi simulasi.

Di sini, keperluan pengedap melebihi fungsi mekanikal semata-mata. Bahan mestilah tidak toksik, tidak menyerap dan mematuhi piawaian pengawalseliaan yang ketat (seperti FDA, USP Kelas VI atau EU 1935/2004). Getah silikon adalah pilihan yang kerap kerana sifat lengai dan toleransi suhu yang luas untuk pensterilan (autoklaf). Pengedap dalam sektor ini selalunya memerlukan permukaan yang sangat licin untuk mengelakkan kuman bakteria dan mesti dihasilkan dalam keadaan bilik bersih untuk mengelakkan pencemaran zarah. Reka bentuk daripada penyemperitan getah silikon gred makanan untuk peralatan pemprosesan atau jentera pembungkusan menyerlahkan keperluan untuk profil tersuai yang mudah dibersihkan, tahan terhadap bahan kimia pembersih dan mengekalkan pengedap yang konsisten untuk melindungi ketulenan produk.

Kebolehpercayaan pengedap getah tersuai hanya sebaik proses pengesahan di belakangnya. Ujian komprehensif adalah bukan pilihan, melangkaui semakan dimensi mudah untuk menilai prestasi di bawah keadaan hayat simulasi atau dipercepatkan.

Program QA yang ketat akan merangkumi gabungan ujian berikut, selalunya dijalankan pada bahan mentah dan pengedap siap:

Kehadiran pasukan pemeriksa teknikal yang berdedikasi, seperti pasukan 20 orang di Jiaxing Tosun, merupakan aset penting. Ia membolehkan pemeriksaan dalam proses berterusan semasa pengeluaran dan pensijilan kelompok akhir sebelum penghantaran. Keupayaan dalaman ini memastikan bahawa setiap kumpulan adat rubber seals memenuhi spesifikasi yang dipersetujui, memberikan pelanggan kualiti dan prestasi yang konsisten, kelompok demi kelompok. Ia mengubah kualiti daripada pusat pemeriksaan akhir menjadi bahagian penting dalam budaya pembuatan.

Bidang adat pengedap getah tidak statik. Ia sedang dibentuk oleh aliran kuat dalam sains bahan, pendigitalan dan keperluan industri global. Pembangunan gabungan elastomer baharu dengan sifat yang dipertingkatkan—seperti rintangan suhu yang lebih tinggi, kemampanan alam sekitar yang lebih baik atau ciri pelincir sendiri—sedang berterusan. Tambahan pula, penyepaduan prinsip Industri 4.0 ke dalam pembuatan membolehkan pengeluaran yang lebih bijak dengan pemantauan proses masa nyata, penyelenggaraan ramalan untuk perkakas, dan kebolehkesanan penuh bahan daripada sumber kepada pengedap siap. Syarikat yang melabur dalam kedua-dua R&D bahan termaju dan infrastruktur pembuatan digital, seperti yang dibuktikan oleh perusahaan komprehensif dengan fokus R&D yang kukuh, berada pada kedudukan terbaik untuk menerajui landskap yang berkembang ini. Mereka akan menjadi rakan kongsi yang mampu menyampaikan penyelesaian pengedap generasi akan datang untuk cabaran yang muncul dalam sektor seperti tenaga boleh diperbaharui, elektronik termaju dan pengangkutan mampan.